二氧化碳(CO2)等温室气排放引起的全球气候变化是21世纪全人类需要面对的重大挑战之一。在《巴黎协定》框架下,各国政府对气候变化问题已经形成明确的共识,即到本世纪中叶实现碳中和。我国在2020年9月提出“2030年之前实现CO2排放达峰,到2060年实现碳中和目标”。根据国际能源署(IEA)的数据,2023年的全球CO2排放量估计为374亿t,其中电力和工业部门是CO2排放的主要来源,约占2023年全球排放量的2/3。我国CO2排放量为126亿t,占全球总排放量的33.7%。

在“双碳”目标下,CO2捕集、利用与封存(CCUS)技术是实现温室气体净零排放最有希望的途径。但目前CCUS能力与CO2排放量相比,仍存在很大差距。据IEA统计,目前全球只有约50个商业设施在运行,每年仅可捕集和储存约7 000万t CO2,在全球CO2排放量中占比仅为千分之二;正在建设中的CCUS项目约44个,预计建设完成后可增加CO2捕集、利用和封存量约6 156万t/a。

作为CCUS技术的前端技术和发展基础,CO2捕集技术是通过吸收、吸附、膜分离、低温分离等方式将不同排放源的CO2进行分离和富集的过程,其能耗和成本在CCUS技术中占比最高。因此,本文中将结合近年来的研究进展及工业化情况,详细介绍几种常见的CO2捕集及分离工艺路线,并对其优劣势及发展前景进行比较。

1 二氧化碳捕集路线

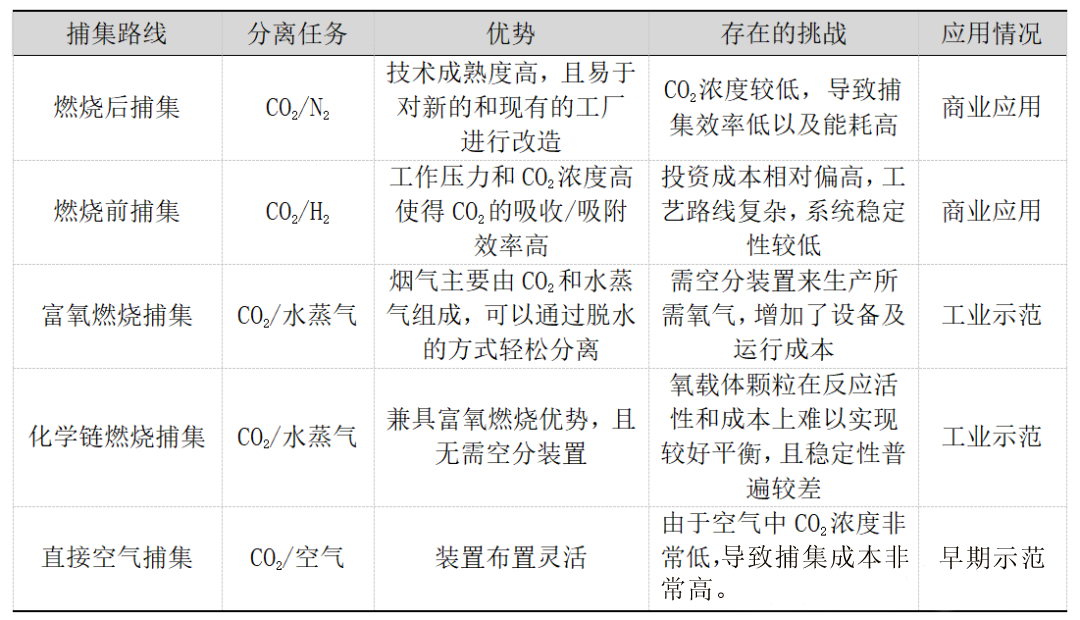

根据二氧化碳的来源,可将CO2捕集分为工业源CO2捕集和直接空气捕集。根据末端排放气是否经过燃烧,又可将工业源CO2捕集分为燃烧前捕集、燃烧后捕集以及燃烧中捕集,其中燃烧中捕集根据不同的燃烧方式,可分为富氧燃烧捕集和化学链燃烧捕集。此外,直接空气捕集也是近年来的研究热点之一。各技术的优缺点与工业化应用情况见表1。

表1 不同捕集路线优缺点对比

1.1 燃烧后捕集

燃烧后捕集是指从工业和发电厂的化石燃料、生物质或废物燃烧后排放的烟气中捕获CO2,是对目前燃烧化石燃料的发电厂和工厂进行改造最合适的方法。但由于电厂通常采用空气与燃料燃烧,使得燃烧后的烟气体积流量大、CO2体积分数(3%~33%)和分压低,从而导致捕集过程的能耗较大,设备的投资和运行成本较高。此外,除了惰性气体(如N2、O2和水蒸气),烟气中还含有氮氧化物、微粒(飞灰)、微量金属和其他无机、有机污染物,需要在CO2捕集之前去除或降低到一个非常低的水平,所有的这些都会额外增加CO2的捕集成本。以华能石洞口电厂12万t/a燃烧后CO2捕集装置为例,燃料气中CO2体积分数12%~15%,能耗约2.7 GJ/t,单位捕集成本为300~400元/t。

1.2 燃烧前捕集

燃烧前捕集是指燃料(煤或天然气)在燃烧前进行脱碳的一种技术。对于煤来说,首先通过气化产生合成气;对于天然气来说,通过重整(CH4 + H2O ⇌CO + 3H2)或部分氧化(CH4 + 1/2 O2 ⇌CO + 2H2)产生合成气。其中,CO在变换器中通过水气变换(WGS)反应转化成CO2和氢气。然后,CO2通过物理/化学吸收过程从氢气中分离出来,产生富含氢气的燃料气体,可用于发电、供热、燃料电池等。与燃烧后捕集相比,由于分离及吸收CO2是在未被氮气稀释的合成气中进行,原料气体积大幅减少,从而可以减少分离器的尺寸以及溶剂用量。此外,高的总压和CO2分压也可提高CO2分离效率,降低分离过程能耗。整体煤气化联合循环(IGCC)发电是最典型的可以进行燃烧前脱碳的系统。以我国首套且容量最大的华能天津基于IGCC的6~10万t/a CO2捕集装置为例,该装置单位能耗为2.34 GJ/t,单位捕集成本为180元/t。

1.3 富氧燃烧捕集

富氧燃烧捕集是以空分系统制取的氧气代替空气,与燃料一同进行燃烧,燃烧后的烟气部分CO2直接被捕集,剩余部分重新循环至燃烧炉,在调节炉膛内燃烧和传热特性的同时,进一步将尾气中的CO2浓度提高至80%以上。由于烟道气的主要成分是CO2和水蒸气,经加压液化后可直接回收,显著降低了CO2的分离能耗。但由于富氧燃烧中的氧气来自空分装置,而空分装置采用低温工艺将氧气与空气中的其他成分(主要是氮气和氩)分离,因此这一部分增加了额外的能耗,且随着氧气纯度的提高而进一步增加。目前国内外富氧燃烧技术均处于工业示范阶段。以国内华中科技大学35 MW富氧燃烧示范装置为例,CO2捕获率高于90%,捕集成本为488元/t。未来富氧燃烧捕集的主要发展方向是开发低能耗、低成本的制氧技术,如化学链制氧和膜分离制氧等。

1.4 化学链燃烧捕集

化学链燃烧(CLC)捕集是一种利用载氧剂(金属氧化物)为燃烧或气化过程提供氧的技术。该过程用单独的氧化和还原反应替代了原本的剧烈燃烧反应,除能量利用效率高外,还可避免燃烧产生的CO2被空气中N2稀释。金属氧化物首先在燃料反应器中将燃料转化为CO2和H2O,而被还原的金属氧化物被转移回空气反应器进行再生,从而完成氧化还原循环。与富氧燃烧捕集相比,化学链燃烧捕集可避免使用空分系统,大大降低投资和运行成本。与常规IGCC技术相比,结合了CLC的IGCC技术碳捕集能耗可下降约57.3%。2023年4月,由东方锅炉与清华大学、道达尔能源和法国石油研究院等单位共同设计的全球最大化学链燃烧示范装置在东方电气建成,热功率达到4 MW。与传统碳捕集技术相比,这套装置不仅提供了新的技术路线,还降低了2/3的成本。未来化学链燃烧技术的主要发展方向包括反应器的放大及高效稳定运行、高活性高载氧量的载氧体开发等。

1.5 直接空气捕集

直接空气捕集技术(DAC)可以捕集除了电力、工业等固定点源的CO2之外来自分布源排放的CO2,具有装置布置灵活性高的优点。但由于空气中的CO2浓度非常低(约0.04%),从而导致了捕集难度和成本也高于其他捕集技术。DAC主要有2种工艺,分别为基于碱性溶液DAC和基于固体吸附剂的DAC。目前,DAC技术仍处于早期示范阶段,致力于DAC技术开发的主要公司有Carbon Engineering、Climeworks、Global Thermostat。其中Climeworks与冰岛Carbfix合作的4 000 t/a OrcaDACCS已于2022年9月开始运营,该项目100%利用冰岛的可再生能源。同时,Climeworks在冰岛建造了第二个捕集能力为3.6万t/a DAC项目,于2022年6月破土动工,且18个月后该工厂的基础设施成功到位,90%的系统投入运营。此外,Carbon Engineering与Oxy Low Carbon Ventures合作,正在美国德克萨斯州二叠纪盆地建设一个100万t/a的DAC项目,已于2022年第三季度开始建设。

2 二氧化碳分离工艺

在CO2捕集过程中,CO2的分离是决定整个捕集过程成本的关键,当前主要有吸收分离、吸附分离、膜分离和低温分离等技术。

2.1 吸收分离

吸收法是目前最成熟且已商业化的CO2分离工艺,可分为物理吸收法、化学吸收法和物理化学复合吸收3种。其中物理吸收法总能耗最小,适用于CO2分压较高,脱碳度要求较低的情况,常用的物理吸收剂有聚乙二醇二甲醚、N-甲基吡咯烷酮、甲醇和碳酸丙烯酯等。化学吸收法在吸收剂再生时需加热,能耗较高,适用于CO2分压较低,脱碳度要求高的情况,常用的吸收剂包括有机胺类、氨水、热钾碱溶液、离子液体等。其中有机胺类吸收剂根据结构可分为直链有机胺和环状有机胺,而直链有机胺又可以分为一级胺、二级胺和三级胺。一级胺和二级胺具有较高的反应速率,但再生过程能耗高;三级胺的CO2再生能耗低,但由于较慢的反应速率,通常与其他胺混合使用。物理化学复合吸收法总能耗介于化学吸收法与物理吸收法之间,适用于脱碳度要求较高的情况。迄今为止国内外应用最广泛的物理化学复合吸收法是砜胺法,其中物理溶剂为环丁砜,化学溶剂则是二异丙醇胺(DIPA)或甲基二乙醇胺(MDEA)。砜胺法在较高的酸气分压下有较高的酸气负荷而可降低循环量,并有良好的脱有机硫的能力。

至今为止,虽然国内外专家学者在CO2吸收剂的开发上开展了大量的工作,但目前仍存在成本高、再生能耗大、对碳钢产生腐蚀等问题,未来主要发展方向是开发成本和再生能耗低、吸收容量大及反应速率快、腐蚀性小的CO2吸收剂,或通过添加催化剂等加快CO2的吸收和解吸过程。

2.2 吸附分离

吸附法分离CO2是利用固体吸附剂对混合气体中CO2进行选择性吸附,然后在一定的再生条件下将CO2解吸,可获得较高的CO2去除效率(85%以上)和CO2体积分数(96%以上)。根据CO2与吸附剂结合的类型可分为化学吸附和物理吸附。根据解吸方法的不同可分为变压吸附(PSA)、真空变压吸附(VSA)、变温吸附(TSA)以及变温变压耦合吸附(PTSA)过程等。其中PSA在高压下运行,而VSA可在常压甚至更低的压力下工作。物理吸附剂选择性较差、吸附容量低,但吸附剂易再生,通常采用能耗较低的变压吸附法;化学吸附剂选择性较好,但吸附剂再生比较困难,须采用能耗较高的变温吸附法。由于温度调节速度较慢,目前工业规模的CO2吸附分离工艺主要以变压吸附为主。

在吸附剂方面,常见的CO2吸附剂包括分子筛、碳材料、多孔硅、金属氧化物、固体胺基吸附剂、金属有机框架材料(MOF)、离子液体、碱金属基吸附剂、锂盐吸附剂等。

2.3 膜分离

气体膜分离技术是20世纪70年代发展起来的新一代气体分离技术,原理是利用各种气体在膜表面渗透率的差异来实现气体分离。与其他传统的CO2分离技术相比,膜分离技术具有能耗低、占地面积小、无污染、工艺简单等特点,是一种有前途的CO2分离技术。根据分离体系,CO2分离膜主要可分为CO2/N2分离膜(主要用于工业上燃烧后烟气分离)、CO2/CH4分离膜(主要用于天然气、煤层气、沼气等净化)和CO2/H2分离膜(主要用于燃烧前制氢尾气分离)。根据膜的材质,CO2分离膜主要可分为聚合物膜(聚苯胺、聚酰亚胺、聚苯醚、聚丙烯酸酯、聚芳基醚、聚砜等)、无机膜(沸石、氧化物、碳、MOFs等)、混合基质膜(聚合物-沸石、聚合物-碳分子筛、聚合物-二氧化硅等)、致密金属膜(Ni、Pd、Pt等)4类。

目前工业规模的CO2膜分离仍主要集中在天然气脱硫和沼气净化,以UOP的SeparexTM膜处理系统为代表,用以去除天然气中所含的CO2。燃烧后的CO2膜分离技术大多仍处于中试和示范阶段,2021年12月成功开车的中国石化南化公司50 000 m3/d CO2捕集装置是我国首套采用膜分离的CO2捕集示范装置,CO2捕集率为81%、捕集纯度达95%。由于燃烧后烟气温度高、CO2浓度低,而聚合物膜热稳定性差且烟气中的化学物质会对膜造成破坏,制备高纯度的CO2需多级膜分离组件导致分离成本上升等原因,膜分离法距离大规模商业化还存在一定距离。因此,CO2膜分离技术的发展方向主要是开发具有良好CO2渗透率、高选择性、耐高温和化学腐蚀、低成本的膜材料。

2.4 低温分离

低温分离是一种通过将气体冷却到CO2沸点以下(约-75℃),从而回收液态CO2的一种物理过程。在分离过程中,除了无需使用化学溶剂,可避免二次污染外,通过低温分离技术可得到高纯度CO2(99.9%以上),且液态CO2也易于运输。不过由于需要多次压缩,该技术的能耗较高,在具有低成本低温冷源及分离高浓度CO2(体积分数60%)时,该技术更具有竞争力,主要应用于分离高CO2含量伴生气及沼气净化,典型工艺是美国KochProcess(KPS)公司的Ryan Holmes三塔、四塔工艺。

3 总结与展望

在各类CO2捕集及分离工艺中,燃烧后化学吸收法是当前应用最广泛、技术最成熟的捕集技术,通过开发新型吸收剂提高吸收速率并降低解吸过程能耗是该技术的主要研究目标,包括新型复合胺溶剂、离子液体吸收剂、相变吸收剂等。富氧燃烧、化学链燃烧、膜分离等技术由于过程能耗相对较低,被广泛认为是具有发展和应用潜力的新一代捕集技术,当前尚处于示范阶段。

整体而言,CO2捕集技术正朝着更高效、更经济和更环保的方向发展,随着政策扶持和技术进步,在能源转型和“双碳”战略中的角色将日益重要。然而,经济可行性和大规模应用的挑战依然存在,需要持续的研发投入和市场激励来推动商业化进程。

本网站对转载、分享、陈述、图片、观点保持中立,图片与文字均来自网络,目的仅在于传递更多消息。版权归原作者。有版权方面不当之处,欢迎回消息告知删稿事宜,本网站将尽快处理。谢谢!